伴教授

水溶液プロセスによる無機ナノ材料の合成と構造制御

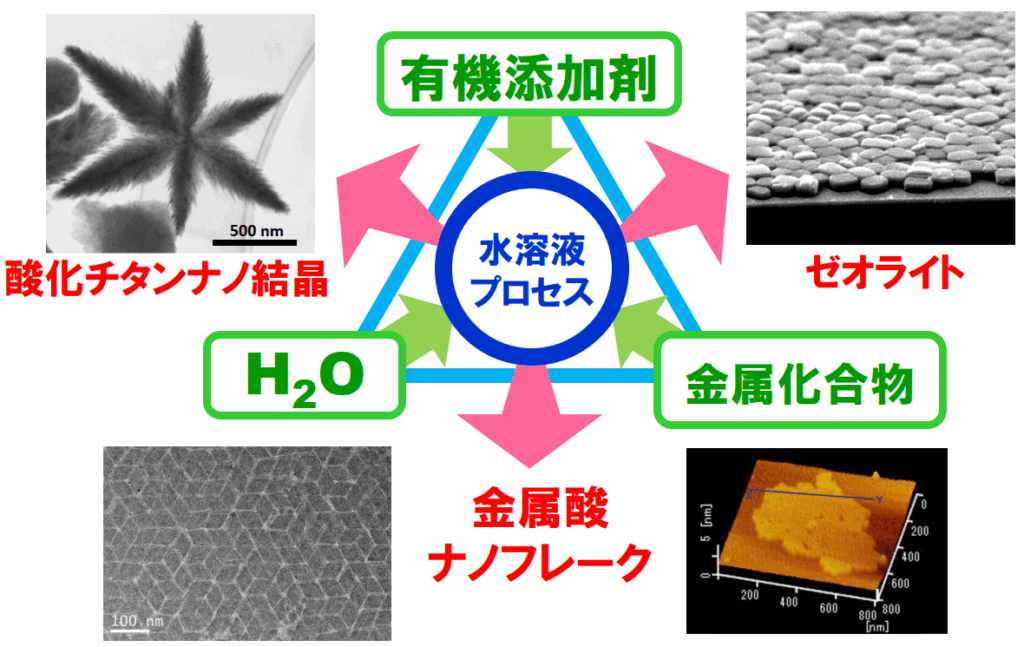

水溶液プロセスによる無機ナノ材料の合成について研究しています。具体的には,ナノサイズの厚さの金属酸ナノフレークや分子サイズの細孔をもつゼオライトについて以下のような研究をしてきました。

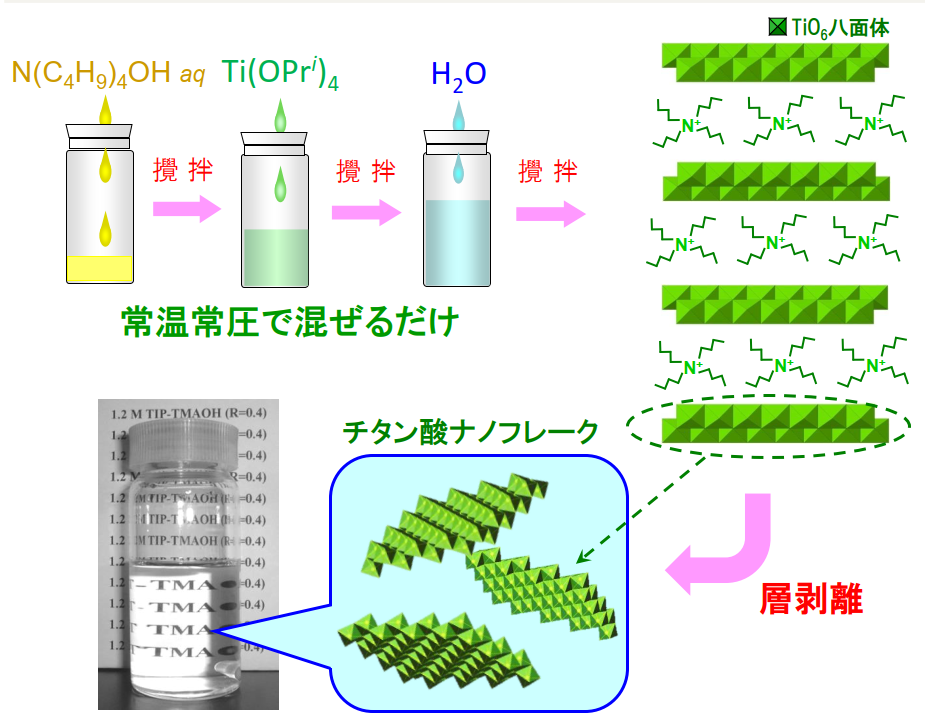

水中で試薬を混合するだけで,金属酸ナノフレークが分散した透明水系ゾルが合成できることを偶然見出しました(ボトムアップ法)。金属酸ナノフレークの新たな合成法として研究を進めています。さらに,合成されたチタン酸系ナノ結晶をビルディング・ユニットとして,様々なナノ構造をもつ酸化チタンを合成しました。例えば,酸化チタンの正方晶系の結晶系からは予想できない星型形態に組織化したナノ結晶集合体などです。ナノスケールのビルディングユニットは予想もできないようなナノ構造を構築することが分かりました。

ゼオライトの細孔空間をゲスト分子の規則配列などに利用すると,その空間特有の特性が期待できます。そのような応用には,ゼオライト細孔が規則配列した配向薄膜とすることが有効です。そこで,ゼオライト結晶粒子を配向塗布して,それを膜化する薄膜作製を検討しました。

これらのナノ構造を利用した,その構造特有の特性を見出すことも研究しています。

加藤助教

未来を変える次世代の触媒創製への挑戦

未来を変える"次世代"触媒を「ありふれた物質」で 「より手軽に」つくりたい!!をテーマに、材料設計から、緻密な材料構造制御のための製造プロセスの開発、性能評価、そして応用展開までを一貫して行っています。

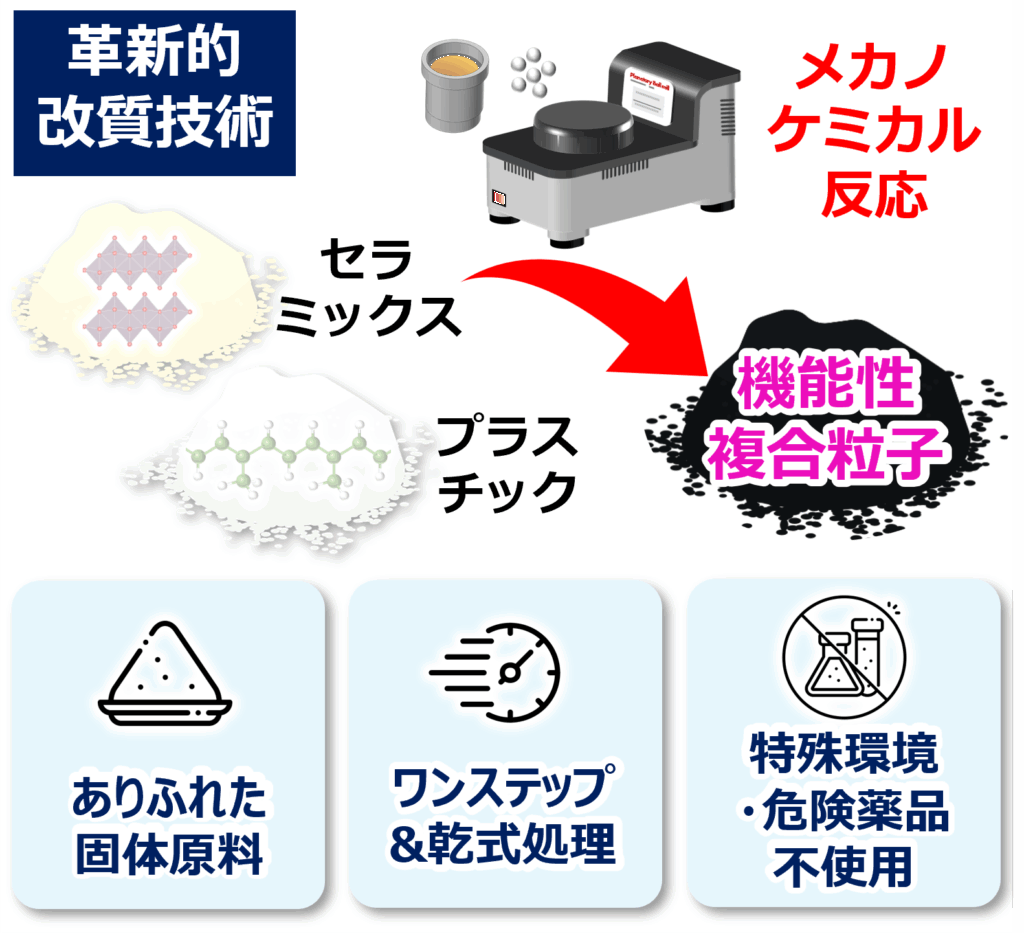

ユニークな合成手法の開発

従来の技術では実現が難しい材料構造の革新的な構築手法に焦点を当て、環境問題や資源循環の課題解決に貢献する先駆的製造プロセス開発に取り組んでいます。

市販の酸化物とプラスチック粉末が組み合わせることで、高機能な複合材料を生み出す新しい改質処理技術(メカノケミカルプロセス)の開発に注力しています。

この技術は以下の特徴を持っています:

- 市販原料の組み合わせを自由に選定可能。

- 乾式かつ短時間でのボールミル操作のみで完結する簡便な処理。

- 酸試薬・水素などを使用した後工程が不要。

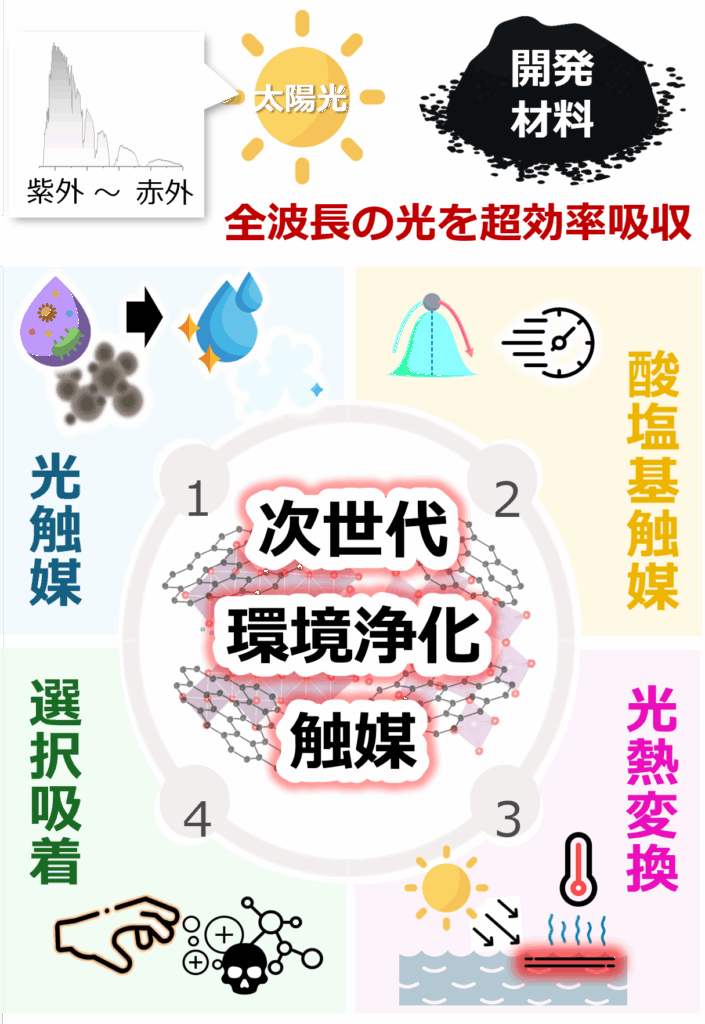

光・熱・化学を融合した 次世代型環境浄化触媒

私たちは、持続可能なエネルギーの1つである太陽光を最大限に活用し、水や空気を効果的に浄化する次世代触媒材料の開発に取り組んでいます。この材料は、紫外線から赤外線までの幅広い太陽光をほぼすべて吸収し、光エネルギーを熱や化学反応に変える独自の仕組みを持っています。さらに、夜間や曇天時でも性能を維持し、昼夜を問わず汚れを分解できるよう設計されています。

また、この触媒は次の4つの主要機能を一つに統合しています。

1.光触媒機能:光を化学エネルギーに変換し、有害物質を分解。

2.酸・塩基触媒機能:化学反応の速度を上げ、効率的に汚れを処理。

3.吸着機能:重金属や有害物質をしっかり捕捉。

4.光熱変換機能:光を熱エネルギーに変え、水の蒸発を促進し浄化や淡水化を補助。

これまで別々に扱われてきた複数の機能を一つの材料にまとめ、「光」「熱」「化学」の力を融合させたこれまでにない高効率の環境浄化を可能にすることを目指しています。

24時間稼働する水質浄化・淡水化触媒

(クリックでもっと詳しく)

(クリックでもっと詳しく)

世界的な水危機を解決するには、環境への負担が少ない水処理技術の開発が欠かせません。太陽熱蒸発法による水質浄化・淡水化は、太陽光という無尽蔵のエネルギーを活用できる近年注目の技術ですが、材料が吸収できる光の波長が限られるため効率が低く、曇天や夜間には性能が大きく低下することが課題でした。

私たちは、この問題を解決するため、天候や昼夜に左右されず稼働する「24時間動く」多機能型触媒材料の開発に取り組んでいます。この材料は太陽光の幅広い波長を高効率で利用でき、重金属や有機物が混ざった複合汚染水を単一工程で処理することが可能です。これにより、従来必要だった複雑な多段階プロセスを大幅に簡素化し、エネルギー消費の削減を実現します。

空気清浄技術の革命

(クリックでもっと詳しく)

(クリックでもっと詳しく)

従来の光触媒による空気清浄では、紫外線ランプに依存していたため寿命が短く、フィルターの小型化も困難でした。さらに、高湿度環境では性能が低下しやすいという弱点がありました。

私たちが開発する触媒は、太陽光の幅広い波長を吸収できるため、長寿命の可視光・近赤外LED光源を使用可能です。軽く柔軟なガラスフィルターにも対応できるため、装置の小型・軽量化を実現します。加えて、自己発熱機能によりフィルター表面の水分を効率的に除去し、高湿度環境でも安定した性能を発揮します。

ごみを宝に変える ― 環境にやさしい未来素材創出への挑戦

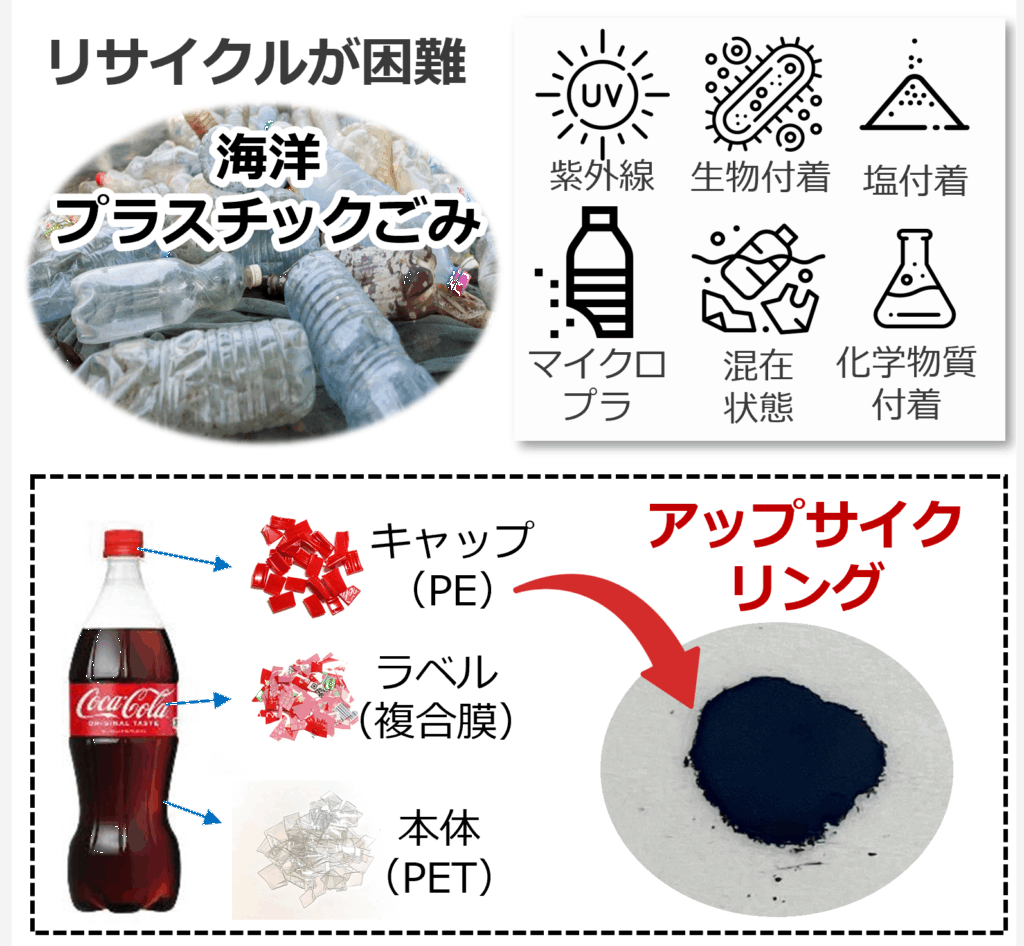

私たちは、これまで廃棄や焼却に頼ってきた産業廃棄物を、環境にやさしい方法で高性能な資源へと生まれ変わらせる「アップサイクリング技術」を研究しています。

「やっかいなごみ」として扱われてきた素材を高度に処理し、エネルギー貯蔵デバイス、電子部品、環境浄化材、セラミック改良材、炭素材料など、さまざまな分野で活用できる高機能材料に転換することを目指しています。さらに、廃棄物に含まれる不純物や付着物も逆に性能向上の要素として活かすことで、単なる廃棄物処理ではなく資源循環と高機能化を同時に実現する全く新しい技術として、持続可能な社会の構築に貢献します。

プラスチックごみ

(クリックでもっと詳しく)

(クリックでもっと詳しく)

海に流れ着いたプラスチックごみ(海洋プラスチックごみ)の多くは、長い間、海水や日光にさらされて劣化しています。表面には塩分や微生物が付着し、さらに種類の異なるプラスチックが混ざり合っているため、普通のプラスチックのようにそのままリサイクルすることは非常に困難です。加えて、多くのプラごみには難燃性の化学物質が付着しており、焼却効率を下げる原因となります。その結果、現在は焼却や埋め立てといった限られた方法でしか処理できず、回収後のリサイクルはほとんど進んでいません。

今求められているのは、こうした複雑に汚れたプラごみに対応し、環境に大きな負担をかける焼却や埋め立てに頼らない「環境にやさしい処理技術」です。私たちは、海洋プラごみを「セラミックスの改良材料」および「炭素の原料」と再定義し、さらに付着している難燃剤などの有害物質も逆に活かして材料性能を高めるという、これまでにない発想の技術を研究しています。 「ごみそのものを、高性能な環境浄化用の材料に生まれ変わらせる」――この全く新しいアプローチによって、将来の循環型社会を支える基盤技術へと発展させていきます。

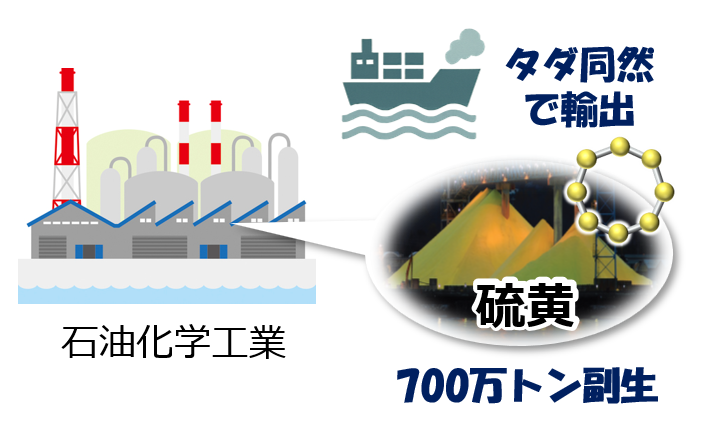

硫黄廃棄物

(クリックでもっと詳しく)

(クリックでもっと詳しく)

現在日本は多くの資源を海外から輸入することに依存しています。中でも、石油の精製過程で副生する「硫黄」は毎年およそ700万トンも発生しますが、そのほとんどが使われることなく投棄されるかタダ同然で輸出されています。近年は環境規制の影響で海外への輸出も難しくなり、国内在庫や処理コストが増えています。

この「やっかいもの」とされてきた硫黄には、実は大きな可能性があります。硫黄から作る「金属硫化物」という材料は、次世代電池や電子デバイス、水の浄化など幅広い分野で注目されています。たとえば高性能なリチウム硫黄電池、超薄型の電子部品、海水を真水に変える触媒などです。将来的には世界で数十兆円規模の市場になると見込まれています。しかし、従来の製造法は高温や危険な薬品を使うため環境負荷が大きく、性能劣化や有害廃液の問題もありました。 私たちは、より低い環境負荷で安全かつ簡単に高性能な金属硫化物を作る新しい技術の研究に取り組んでいます。

“究極のナノシート”の低温・常圧合成への挑戦

ナノシート触媒は、髪の毛よりもはるかに薄い分子スケールの膜構造を持ち、その表面が非常に活発に働くため、理論的には材料の性能を極限まで引き出せるとされています。しかし、従来の溶液反応による合成では材料同士が三次元的に結合してしまい、常温・常圧条件での高性能化は原理的に難しいという課題がありました。

現在私たちは、この制約を打破するため、「液体金属を使った反応場」と「電気化学」を組み合わせ、反応を時間的・空間的に精密コントロールする新しい基盤技術の開発に取り組んでいます。これにより、これまで不可能だった条件下でも高性能ナノシートを効率よく合成できる可能性が広がります。 さらに、「設計 → 合成 → 機能発現 → 劣化抑制」という材料開発の全工程を一体的に制御することにより、「多様な元素の材料への応用」「高い品質・製造再現性」「長期安定な性能維持」を同時実現し、高価な金属に依存せずこれまでにない高い触媒性能を達成することを目指しています。